Автоматичний кромкооблицювальний верстат STOMANA KZM 6 TF5 PUR

Опис Автоматичний кромкооблицювальний верстат STOMANA KZM 6 TF5 PUR

У сучасному світі, де швидкість, точність та ефективність стають ключовими факторами у виробництві, автоматизація процесів набуває все більшого значення. Саме в такому випадку маємо інноваційне рішення - Автоматичний кромкооблицювальний верстат STOMANA KZM 6 TF5 PUR. Цей верстат призначений для облицювання прямолінійних кромок плиткових матеріалів рулонними кромками ABS, PVC та смуговим матеріалом кромки завтовшки до 3 мм. Він є втіленням передових технологій у сфері обробки матеріалів, забезпечуючи бездоганну якість обробки та ефективність виробництва. Зараз розглянемо докладніше цей пристрій, який стане невід'ємною частиною будь-якого виробничого процесу, який має на меті досягнення високих стандартів якості та продуктивності. Подивитися весь асортимент можна тут https://kma.ua/

ХарактеристикиАвтоматичний верстат верстата STOMANA KZM 6 TF5 PUR - стає невід'ємним помічником завдяки своїм передовим характеристикам. Нижче представимо загальні характеристики: Швидкість подачі 10 м/хв Товщина кромочного матеріалу 0,4 - 3 мм Потужність 6,7 кВт

Подача заготовки автоматична

Область застосуванняІдеально підходить для застосування на промислових підприємствах, що спеціалізуються на виробництві корпусних меблів, таких як офісні меблі, кухонні комплекти, шафи-купе, меблі для віталень та передпокоїв. меблеві фасади та вироби, які виготовлені на замовлення. Автоматичний кромкооблицювальний верстат може знайти застосування в будь-якому виробничому середовищі, де потрібна швидка та якісна обробка кромок плиткових матеріалів.

Експлуатація верстатаНе менш важливо знати про правила користування верстатом, а також про догляд та обслуговування.

Зараз докладніше надамо цю інформацію.

Інструкція з експлуатаціїПравильна експлуатація автоматичного кромкооблицювального верстата є ключовою для забезпечення продуктивності, безпеки та тривалого терміну його служби. Ось деякі правила експлуатації:

Ознайомлення з інструкціями: Перш ніж розпочати роботу зі верстатом, уважно прочитайте та розберіться з інструкціями виробника. Зрозуміле розуміння функцій та процедур експлуатації є критичним для безпечного та ефективного використання. Підтримка технічного стану: Регулярно перевіряйте стан верстата, зокрема мастило, наявність зношених чи пошкоджених деталей. Безпека: Дотримуйтесь всіх правил безпеки, встановлених на робочому місці. Використовуйте захисні пристрої, носіть відповідний захист для очей та вух, не втручайтеся у вузли верстата під час його роботи. Навчання персоналу: Переконайтеся, що всі оператори, які використовують верстат, отримали необхідне навчання та кваліфікацію. Це допоможе уникнути неправильного використання та потенційних аварій. Заборонено використовувати верстат особам, які не пройшли підготовку. Регулярне технічне обслуговування: Плануйте регулярне технічне обслуговування верстата згідно з рекомендаціями виробника. Це допоможе уникнути непередбачуваних поломок та зберегти оптимальну продуктивність. Використання правильних матеріалів: Використовуйте лише матеріали для обробки, які передбачені виробником. Використання нецільових матеріалів може призвести до пошкодження вузлів верстата або його виходу з ладу. Поради щодо догляду та обслуговуванняРегулярне обслуговування верстата дасть вам можливість отримати ідеальну якість приклеювання кромкового матеріалу

Регулярно очищайте копірки та клейову ванну верстата для підтримки оптимального рівня чистоти та ефективності обробки. Забезпечте наявність очисної установки стисненого повітря для видалення пилу та інших забруднень із верстата, що сприяє підвищенню його продуктивності та тривалості служби. Регулярно проводьте обслуговування верстата згідно з рекомендаціями виробника, щоб уникнути потенційних проблем та зберегти його найвищу якість обробки матеріалу кромки. Плюси та мінуси верстатаЩоб вибрати найкращий варіант, потрібно знати про плюси та мінуси верстата. Можливо, не значні речі будуть важливими саме для Вас. Робота за сенсорними датчиками

Малі габаритні розміри

Потреба додаткового обладнанняДодаткове обладнання допоможе оптимізувати роботу верстата, забезпечить його ефективну та безпечну експлуатацію, а також забезпечить високу якість обробки матеріалів.

> Аспіраційна установка: Встановлення аспіраційної установки допоможе відведенню пилу та інших забруднень, що утворюються під час обробки матеріалів на верстаті. Це покращить умови роботи, забезпечить чистоту робочого середовища та збереже здоров'я працівників. Осушувач повітря: Використання осушувача допоможе зменшити вологість та прибрати інші домішки зі стисненого повітря, що може бути шкідливим для верстата. Компресор: Наявність компресора необхідна для забезпечення стисненого повітря, яке використовується для роботи з пневматичними пристроями та системами, такими як пневматичні циліндри та клапани. Обслуговування компресора та підтримання його оптимального тиску є важливими для ефективної роботи верстата. Вироби, що одержуютьсяСхеми обробки

1. Подача кромочного матеріалу 2. Роздільна рідина (опція) 3. Попереднє фрезерування 4. Попереднє нагрівання заготовки (опція)

< 5. Клейовий вузол 6. Прес група 7. Чистове 2-моторне торцювання 8. Фрезерування звисів

9. Циклівка радіусна 10. Очищувальна рідина (опція) 11. Циклювання плоска (опція) 12. Полірування

Відмінні риси

Ідеальна точність, неперевершена якість наклейки кромки, європейська надійність і продуманість конструкції, простота налаштування та обслуговування.

Конструктивні особливості

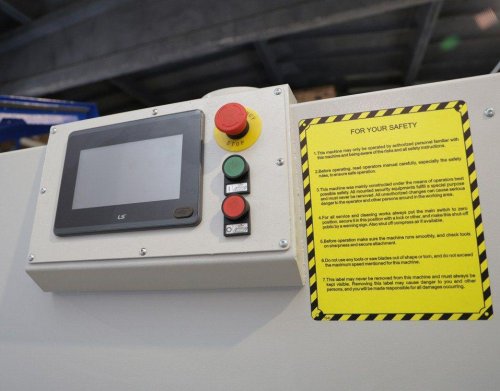

РОБОТА ПО СЕНСОРНИМ ДАТЧИКАМ

На вході деталі встановлено датчик, який фіксує початок і кінець деталі і за допомогою енкодера, встановленого на валу транспортера, з високою точністю визначає, в якій момент часу повинен спрацьовувати кожен вузол верстата.

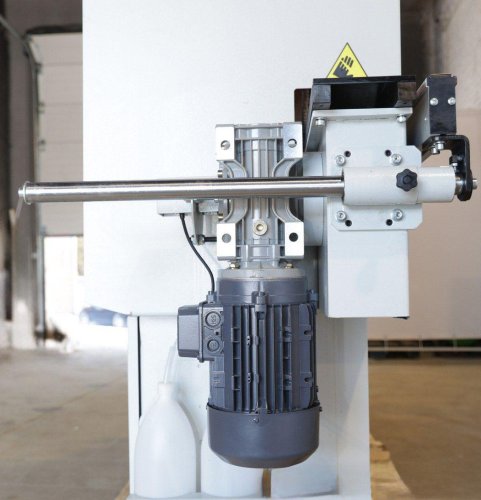

ПОДАЮЧИЙ КОНВЕЄР

Деталь подається ланцюговим конвеєром з гумовими черевиками. Ширина черевиків 73 мм. Привід-мотор-редуктор 2,2 кВт VARVEL.

Черевики 73 мм та гумові притискні ролики ?70 – надійна фіксація як заготовок мінімальних розмірів (100 х 100), так і великогабаритних завтовшки до 60 мм; Цифровий індикатор товщини деталі дома подачі – виключення помилки оператора.

ТОРЦЕВИЙ КОПІР

Торцевий багатоступінчастий копір, встановлений на фрезерному та циклювальному агрегатах гарантує чудову якість та ідеальну точність фрезерування звисів та радіусного циклювання, а також відсутність слідів на делікатних кромках (3D, глянець, білі кромки). знаходяться у спеціальному корпусі, що гарантує захист від пилу та відходів виробництва, при цьому забезпечує зручний доступ до всіх елементів; У верстаті встановлено реле контролю фаз, призначене для захисту навантаження, що підключається до трифазної мережі, захисту від підвищення або зниження напруги будь-якої кількості фаз і від порушення порядку їх чергування; Захист двигунів від перевантажень здійснюється за допомогою вбудованих термоконтактів.

ОБСЛУГОВУВАННЯ ВЕРСТАТА

Верстат має гарну доступність вузлів і простоту обслуговування. Всі преси маслинки винесені зручне місце для обслуговування. Не потрібно демонтувати частини верстата для заміни інструменту. Всі налаштування вузлів підписані та знаходяться на лицьовій панелі верстата. .

Екран дисплея відображає налаштування та робочі параметри: температуру клею, індикацію роботи вузлів верстата; Просте та зрозуміле включення всіх вузлів верстата; Кількість оброблених деталей, кількість відпрацьованих годин – повна виробнича статистика без додаткових витрат; У разі несправності на дисплеї з'являється опис несправності із зазначенням агрегату та деталі – швидкість усунення несправностей, мінімальний час простою верстата.

КЛЕЄВИЙ ВУЗОЛ

Швидкозмінний клейовий з бачок з тефлоновим покриттям об'ємом 2 л. для клею EVA має нижнє розташування щодо клеєнаносного валу.

Час зміни бачка 2 хв дозволяє використовувати клей різного кольору; Відсутність нагару забезпечує високу якість наклейки кромки; Гвинтове точне налаштування кількості клею гарантує акуратний клейовий шов; Час нагріву клею 15 хв скорочує до мінімуму час від включення верстата до початку роботи; Електронний контроль температури в клейовому бачку та на клеєнаносному ролику забезпечує ідеальні умови нанесення клею; Автоматичне зниження температури клею на 50 °C при перервах у роботі понад 15 хв дозволяє зберегти якості клею; Опірний копір перед клеєнаносним валом оберігає заготівлі від удару та пошкодження торця об вал.

ПРЕС ГРУПА

Зона притиску з трьох роликів. Перший ролик великого діаметру приводний, другий і третій – допресувальні конусні вільного обертання.

Налаштування вузла здійснюється за допомогою лічильника, що забезпечує точність та простоту переналаштування; Антистатичне покриття роликів гарантує чисту поверхню матеріалу кромки і рівномірний притиск кромки; Конічна форма другого та третього роликів забезпечує якісне приклеювання кромки навіть без попереднього фрезерування.

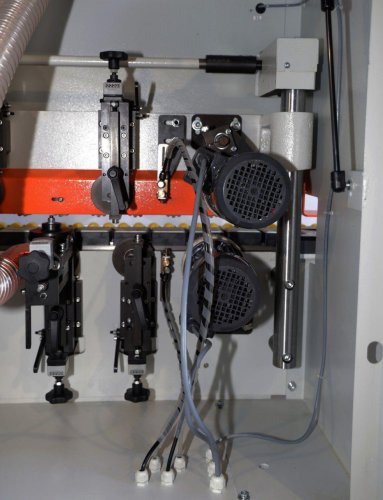

ТОРЦЮВАЛЬНИЙ АГРЕГАТ

Два промислові двигуни (12 000 об/хв), 2 x 0,22 кВт TEKNOMOTOR. Дві пили Ф110 х ф32, Z = 30 BUP.

Можливість повороту пилок 0 - 15° дозволяє швидко налаштувати вузол для якісного торцювання будь-якого типу кромки; Пилки переміщуються по одній призматичній напрямній, кожна пилка відрізає припуск тільки з одного боку, що гарантує надійність та стабільність роботи протягом усього терміну експлуатації; Торцювання оснащене системою аспірації, яка забезпечує довговічність та стабільність роботи системи.

ВУЗОЛ ФРЕЗЕРНИЙ ЗНЯТТЯ СВІЖОК

Два промислових двигуна (12 000 об/хв) 2 х 0,55 кВт TEKNOMOTOR. Фрези збірні 4 ножі Ф75; Z = 4; R2 BUP. Ножі з двосторонньою різальною кромкою.

Потужність двигунів 0,55 кВт – фрезерування кромки з припуском понад 2 мм; Налаштування вузла здійснюється за допомогою лічильників, що забезпечує точність та простоту переналаштування; Круглі копіри великого діаметра 180 мм виключають пошкодження будь-якої фанерованої поверхні.

ВУЗЕЛ РАДІУСНОЇ ЦИКЛІ

Вузол фінішної обробки кромки призначений для видалення мікрохвилі на обробленій радіусній поверхні кромки після фрезерного вузла.

Копіри ? 80 мм на мінімальній відстані від краю деталі залишають слідів на глянсових поверхнях; Налаштування вузла здійснюється за допомогою лічильників, що забезпечує точність та простоту переналаштування; Система аспірації. Стружка з циклювального вузла потрапляє в накопичувач, що унеможливлює влучення стружки під копіри; Лінійні напрямні PMI забезпечують точне і рівномірне знімання стружки по всій довжині деталі.

ПОЛІРУВАННЯ

Полірування необхідне для фінішної обробки кромки. Поліруючий агрегат – два двигуни, два поліруючі диски, частота обертання 1400 об/хв, потужність 2 х 0,18 кВт. Надає блиск обробленій поверхні, очищає від забруднень; Відновлення колір після циклювального вузла; Притуплення гострого краю біля тонкої кромки; Шарнірне налаштування дозволяє встановлювати полірувальний диск у будь-якій площині для повної обробки кромки.

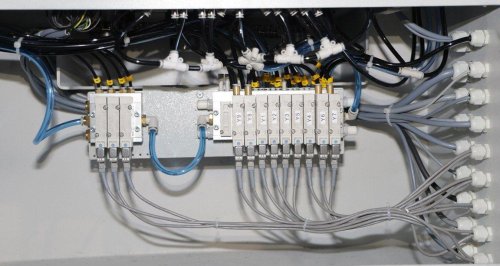

БЛОК ПІДГОТОВКИ ПОВІТРЯ

Складається з регулятора стисненого повітря, водовідділювача та маслорозпилювач.

ВОДОВІДІЛЮВАЧ

Видаляє понад 99% води; Створює мінімальні втрати тиску; Легка заміна елемента, що фільтрує; Автоматичне відведення конденсату; Блок підготовки повітря гарантує стабільну роботу всієї системи та вузлів верстата, захист елементів системи від закисання.Переваги нашої компанії:

Послуги оперативної доставки по всій нашій країні

(зі знижкою до 50%)

Оплата частинами або відстрочка оплати, а також програми кредитування та лізингу

Гарантійне та післягарантійне обслуговування

>Монтаж, підготовка та пусконалагоджувальні роботи

Як купити обладнання або замовити послугу в нашому інтернет-магазині?

Замовити на сайті

Зворотній зв'язок

Оплата будь-яким платежем

Доставка зручним для Вас способом

Подача заготовки : Автоматична

Вага : 950 кг

Габаритні розміри, ШхДхВ: 1220х3420х1510 мм

Габарити деталі: 100 х 100 мм

Діаметр патрубків: 2 х ?100; 2 х ?120 мм

Кількість патрубків : 4 шт.

Потужність двигунів : 2 х 0,55 кВт

Потужність двигунів торцювання : 2 х 0,22 кВт

Напруга : 380 В

Обороти пил: 12 000 об/хв

Обороти фрез: 12 000 об/хв

загальна потужність: 6,7 кВт

Пилки торцювання: ?80 х 30 мм< Швидкість подачі: 10 м/хв

Товщина деталі: 8-45 мм

Товщина кромочного матеріалу: 0,4 - 3 мм

Фрези вузла попереднього фрез.: ?60 х ?20 х H48, Z = 3 + 3

Фрези вузла зняття звисів кромки: ?75; Z4 мм